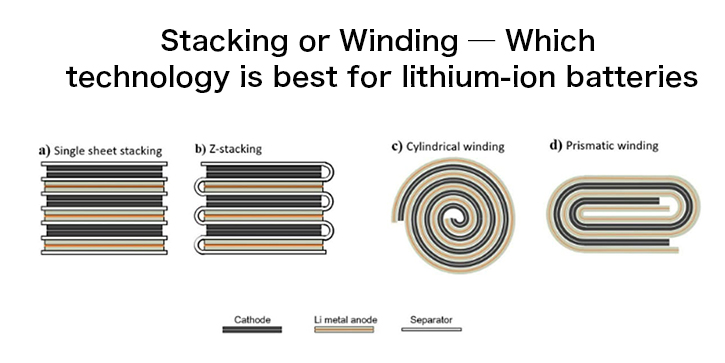

I monteringsprocessen av litiumjonbattericeller, det finns huvudsakligen två tekniker: lindning och stapling. Inrättandet av dessa två teknologier är nära relaterat till följande tekniska nyckelpunkter: utrymmesutnyttjande, kretsloppsliv, tillverkningseffektivitet, och tillverkningsinvesteringar av battericeller.

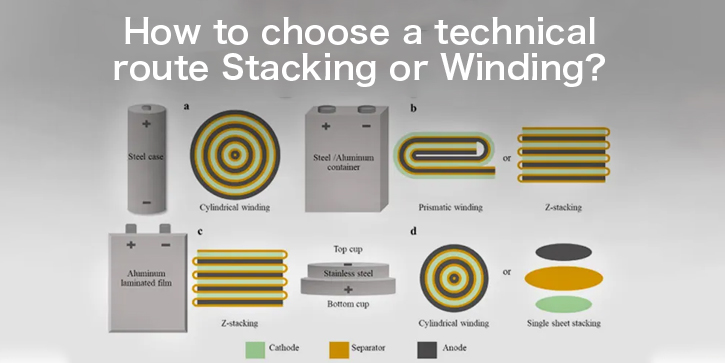

Litiumjonbatterier kan delas upp i mjuka förpackningar, fyrkant, och cylindriska batterier enligt deras förpackningsmetoder och former. Ur perspektivet av inre formningsprocessen, mjuka förpackningar och fyrkantiga batterier kan lindas eller lamineras. dock, cylindriska batterier kan bara lindas på grund av deras krökning överallt.

Bland dessa två tekniker, lindningsprocessen har längre utvecklingstid och har fördelarna med mogen teknik, låg kostnad, och hög avkastning. Men med utvecklingen av elfordonstekniken, staplingsprocessen har gradvis blivit en stigande stjärna på grund av dess höga volymutnyttjande, stabil struktur, lågt inre motstånd, och lång livslängd, och sticker ut i jämförelse med lindningsprocessen. Även om lamineringsprocessen kan kräva högre initiala investeringskostnader i vissa aspekter, dess långsiktiga prestandafördelar och effektivitetsförbättringar gör det till en viktig utvecklingsriktning för framtida batteritillverkningsteknologi.

Vad är lindningsteknik?

Lindningsprocessen involverar lindning av det avskurna positiva elektrodskiktet, separator, och negativ elektrodskiva till en förutbestämd storlek och form, liknar en batterigelérulle. Denna process använder en specifik lindningsmaskin för att sekventiellt linda och komprimera materialet genom en lindningsnål, bildar cylindriska eller fyrkantiga battericeller. Senare, dessa battericeller placerades i motsvarande metallskal för att slutföra den initiala konstruktionen av batteriet.

Battericellens designkapacitet bestämmer storleken på slitspolen och parametrarna för lindningsspolen.

Vad är staplad batteriteknik?

Stacked battery tech är processen att skära positiva och negativa elektrodark till specifika storlekar enligt designkrav, och sedan stapla det avskurna positiva elektrodskiktet, separator, och negativ elektrodskiva i sekvens för att bilda en flerskiktsstruktur. Denna struktur delas sedan upp i flera små battericeller, som slutligen staplas och sätts ihop till kompletta individuella celler genom svets- och förpackningsprocesser.

Denna metod kan förbättra utrymmesutnyttjandet av batteriet och optimera dess totala prestanda.

Jämför processen för stapling av batteri kontra lindning

| Stapling | Slingrande | |

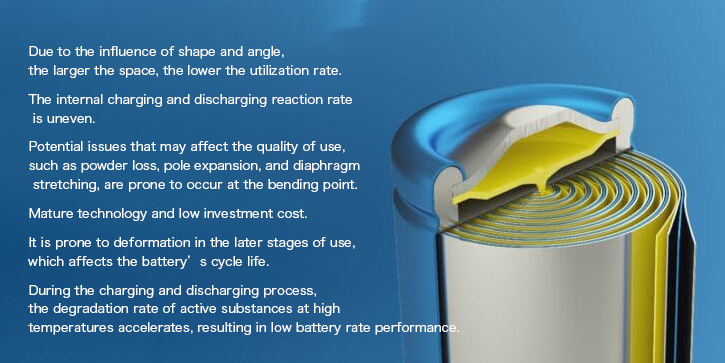

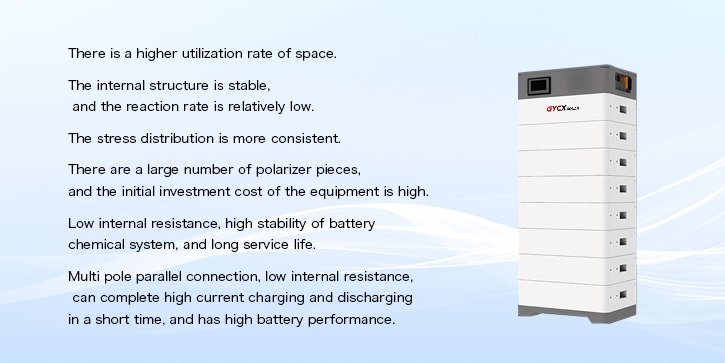

| Energitäthet | Hög. Det finns en högre utnyttjandegrad av utrymme. | Lägre. På grund av påverkan av form och vinkel, desto större utrymme, desto lägre utnyttjandegrad. |

| Strukturell stabilitet | Högre. Den inre strukturen är stabil, och reaktionshastigheten är relativt låg. | Lägre. Den interna laddnings- och urladdningsreaktionshastigheten är ojämn. |

| säkerhet | Hög säkerhet. Stressfördelningen är mer konsekvent. | Lägre. Potentiella problem som kan påverka kvaliteten på användningen, såsom pulverförlust, polexpansion, och diafragmansträckning, är benägna att inträffa vid böjningspunkten. |

| Processmognad | Låg. Det finns ett stort antal polarisatorbitar, och den initiala investeringskostnaden för utrustningen är hög. | Hög. Mogen teknik och låg investeringskostnad. |

| Cykelliv | Längre. Låg inre motstånd, hög stabilitet av batteriets kemiska system, och lång livslängd. | Kortare. Det är benäget att deformeras i senare skeden av användning, vilket påverkar batteriets livslängd. |

| Snabbladdningsanpassning | Lätt att anpassa. Flerpolig parallellkoppling, lågt inre motstånd, kan slutföra högströmsladdning och urladdning på kort tid, och har hög batteriprestanda. | Dålig anpassningsförmåga. Under laddnings- och urladdningsprocessen, nedbrytningshastigheten av aktiva substanser vid höga temperaturer accelererar, vilket resulterar i låg batterikapacitet. |

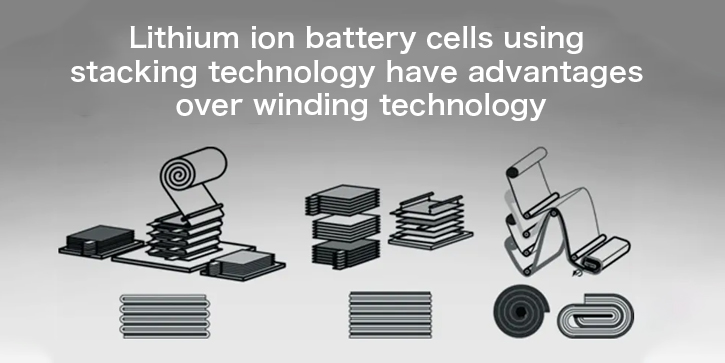

Olika batterityper använder olika tillverkningsprocesser:

Mjuka battericeller: Båda teknikerna används, beroende på battericellstillverkaren. Staplingsteknik används ofta eftersom dess flexibla form är lämplig för staplade strukturer.

Bladceller: Designad och producerad med hjälp av staplingsteknik.

Fyrkantig cell: Både staplings- och lindningsprocesser är tillgängliga. För närvarande, marknaden domineras huvudsakligen av lindningsprocessen, och tekniken går över mot stapling.

Cylindrisk battericell: Som en mogen produkt, den har alltid antagit lindningsprocessen.

Dessa processval återspeglar ett omfattande övervägande mellan batteridesign, tillverkningseffektivitet, och batteriprestandakrav.

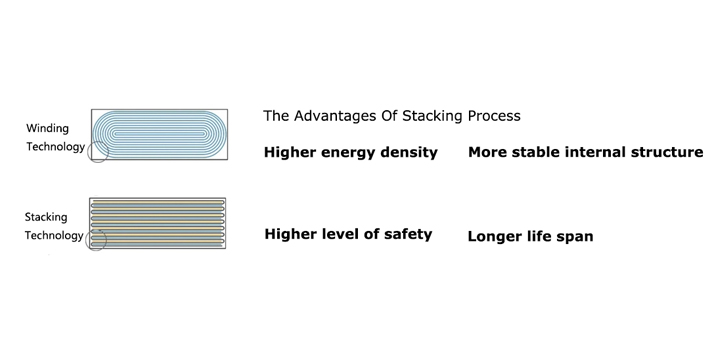

Litiumjonbattericeller som använder staplingsteknik har fördelar jämfört med lindningsteknik

Cellstack har högre batteritäthet

Litiumjonbatterier som bildas genom staplingsteknik har högre energitäthet, mer stabil inre struktur, högre säkerhet, och längre livslängd.

Lindningsprocessen har böjda kanter och hörn, vilket resulterar i lägre utrymmesutnyttjande jämfört med stackbatteri. dock, staplade litiumbatteri kan fullt ut utnyttja batteriets hörnutrymme. Därför, när celldesignvolymen är densamma, energitätheten för cellen som bildas av batteristapeln är högre.

Jämfört med lindade batterier, energitätheten för staplingsstrukturer kan ökas med ca 6%.

Stabilare inre struktur

Jämfört med lindade batterier, det finns inga problem med ojämn inre spänning i hörnen av stapelbatteriet. Vid upprepad användning av batteriet, expansionskrafterna för varje lager är lika. Så även om staplingsprocessen kan expandera under batterianvändning, den totala expansionskraften för varje lager är liknande, så utsidan av batteristapeln kan förbli platt och stabiliteten inuti batteriet är också hög.

Under användning av lindade batterier, när litiumjoner flödar och bäddar in, både de positiva och negativa elektroderna expanderar. I hörnen av lindningsprocessen, den inre spänningen i de inre och yttre skikten är inte konsekvent. Det kommer att orsaka vågig deformation av jelly roll-batteriet. Denna deformation kan leda till en försämring av batterigränssnittets prestanda, ojämn strömfördelning, och accelererad instabilitet hos batteriets inre struktur.

Högre säkerhet

Beläggningsmaterialet i båda ändarna av lindningen är benägna att böjas och deformeras avsevärt, och böjningsområdet är benäget att förlora pulver, grader, och andra fenomen. I svåra fall, det kan orsaka interna kortslutningar i batteriet, leder till okontrollerad värmeutveckling.

Elektrodplattan och membranet är utsatta för ojämn belastning, vilket resulterar i rynkor. Expansionen och sammandragningen av elektrodplattan och sträckningen av membranet kan orsaka deformation av battericellen. Staplingsbattericellen är jämnt belastad och det finns inga böjningsproblem i båda ändar. På det här sättet, stackbatteriet har högre säkerhet.

Längre livslängd

Som är välkänt, när spänningen och tiden är konstanta, desto större motstånd, desto mindre värme genereras. Ju mindre motstånd, desto mindre värme genereras.

Batteristaplarna har ett relativt stort antal enkelpoliga öron, vilket är dubbelt så många som för lindade batterier.

Ju fler polära öron finns, ju kortare elektroniskt överföringsavstånd och desto lägre motstånd. Därför, värmealstringen av stapelbatterienheten är liten. dock, lindade batterier är benägna att deformeras, expansion, och andra frågor, vilket kan påverka batteriets prestanda.

Alltså jämfört med lindade batterier, staplade litiumbatterier har en relativt längre livslängd.

Nackdelarna med stackbatteri jämfört med lindade batterier

Hög investeringskostnad

Antalet lamineringsmaskiner som krävs för en produktionslinje är relaterat till antalet battericeller.

Beräknat till ett pris av 3-3.5 miljoner yuan per enhet för en enda produktionslinje, den initiala investeringskostnaden är för hög. Och tekniken för lindade batterier är mogen, och motsvarande pris är också relativt lågt.

Låg avkastning

Skärtekniken för lindade batterier är mogen, och varje battericell behöver bara skäras en gång för de positiva och negativa polerna, med relativt låg svårighetsgrad. Så produktkvalificeringsgraden är också motsvarande hög.

Stack batteri har dussintals små bitar per cell, var och en med flera skärytor, gör det svårt att kontrollera produktkvaliteten. Så avkastningen på produkten är låg.

Svårt att kontrollera

Det är fortfarande en fråga om processteknik. Det lindade batteriet har bara två polstycken, och varje batteri behöver bara två punktsvetsar, som är lätt att kontrollera.

Staplade batterier har ett stort antal staplade elektroder, vilket lätt kan leda till virtuell lödning. Eftersom alla polstycken måste punktsvetsas på en svetspunkt för fixering, operationen är svår.

Lindningsprocessen styr hastigheten, spänning, etc. av elektroddelarna för att linda de avskurna positiva och negativa elektroderna, såväl som separatorn och andra delar tillsammans. Denna egenskap gör att lindningsprocessen endast kan producera litiumbatterier med regelbundna former.

Staplingsprocessen för att stapla batteriet är att växelvis stapla det positiva elektrodskiktet, negativ elektrodplåt, och separator genom en maskin för att bilda en staplad battericell. Denna process kan producera litiumbatterier med regelbunden eller oregelbunden form, med högre flexibilitet i design och drift.

Hur man väljer en teknisk väg? Stapling eller lindning?

Ur perspektivet tillverkningseffektivitet och avkastning, staplad tillväxt är snabbast. Med utvecklingen av staplad batteriteknik av battericellstillverkarna och den kontinuerliga innovationen av teknik från batteriföretag, marknaden går i riktning mot att designa superstacked + bladbatterilösningar. Man kan anse att denna del har störst potential.

Ur perspektivet av den tekniska utvecklingen som antas av olika typer av batterier, användningen av staplingsteknik för mjuka batterier håller på att bli en trend och ostoppbar.

Standardiseringen av lindningsprocessen kräver förbättring av tillverkningshastigheten för encellsbatterier. Fyrkantiga celler kommer att fortsätta använda lindningsteknik utan att utvecklas i storlek. Men om det är ett fyrkantigt skal laminerat storlek, staplingsprocessen bör användas.

För konsumentbatterier, förutom batterikapacitet och prestanda, tillverkare kommer att ägna mer uppmärksamhet åt att förbättra användningseffektiviteten. Därför, det finns en stor efterfrågan på lindningsteknik.

För kraftbatterier, stora moduler och stora battericeller kommer att vara trenden att välja mellan. Staplingsprocessen kan bättre utnyttja sina fördelar i effektivitet, pålitlighet, och andra aspekter.

Det inre motståndet hos lindade batterier är relativt högt, och för att avsevärt minska den, det ställs höga krav på utrustningens förmåga och kvalitetskontroll. Detta kommer också att öka kostnaderna.

Stackbatteriet har en platt batteristruktur, lågt inre motstånd, och hög utrymmesutnyttjandeeffektivitet. De tio bästa litiumbatteriföretagen i världen, representeras av BYD, alla håller sig till staplingsvägen.

Om du har ytterligare frågor eller vill veta vilket batteri som är det bästa valet, vänligen kontakta oss omedelbart!

Kontakt GycxSolar omedelbart för att lära dig mer om litiumbatteriteknik!