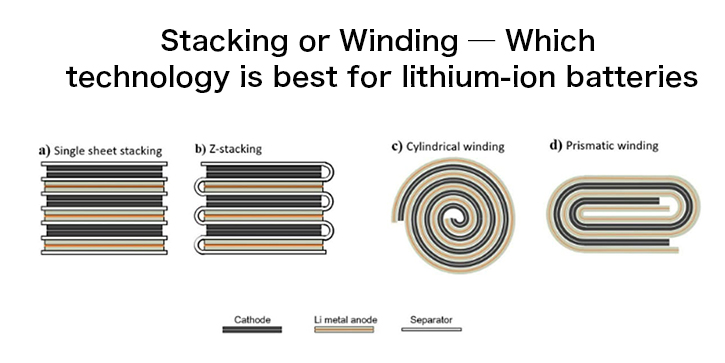

在锂离子电池电芯的组装过程中, 主要有两种技术: 缠绕和堆叠. 这两项技术的建立与以下关键技术点密切相关: 空间利用, 循环寿命, 制造效率, 及电池芯制造投资.

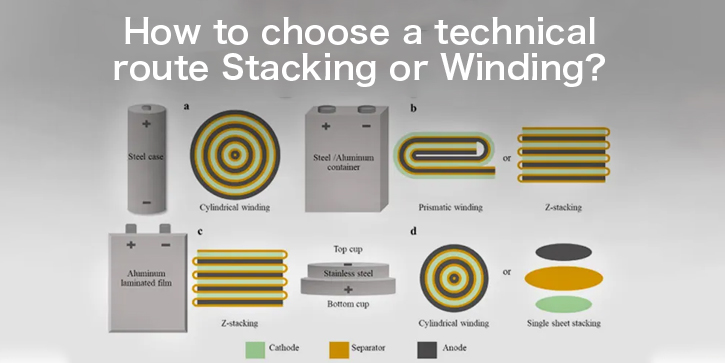

锂离子电池 可分为软包, 正方形, 和圆柱形电池按其包装方法和形状. 从内成型工艺来看, 软包和方形电池可卷绕或层压. 然而, 圆柱形电池由于各处都有曲率,只能卷绕.

这两项技术中, 绕线工艺开发时间较长,具有技术成熟的优点, 低成本, 且产量高. 但随着电动汽车技术的发展, 堆垛工艺因其体积利用率高而逐渐成为后起之秀, 结构稳定, 内阻低, 和长循环寿命, 与绕线工艺相比脱颖而出. 尽管层压工艺在某些方面可能需要更高的初始投资成本, 其长期的性能优势和效率提升使其成为未来电池制造技术的重要发展方向.

什么是绕线技术?

卷绕工序是将切割好的正极片进行卷绕, 分隔符, 和负极片成预定的尺寸和形状, 类似于电池果冻卷. 该工艺采用特定的缠绕机,通过缠绕针将材料依次缠绕、压实, 形成圆柱形或方形电池. 随后, 这些电池单元被放置在相应的金属壳中,完成电池的初步构建.

电芯的设计容量决定了分切线圈的尺寸和卷绕线圈的参数.

什么是堆叠电池技术?

堆叠电池技术是根据设计要求将正负极片切割成特定尺寸的过程, 然后将切割好的正极片堆叠起来, 分隔符, 和负极片依次形成多层结构. 该结构随后被分成多个小电池单元, 最终通过焊接和封装工艺堆叠并组装成完整的单个电池.

该方法可以提高电池的空间利用率并优化其整体性能.

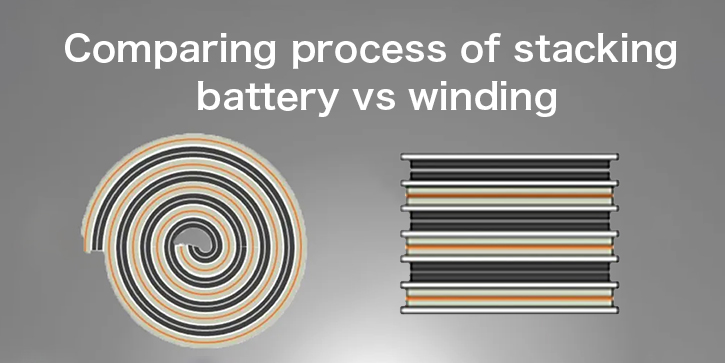

堆叠电池与卷绕电池的工艺比较

| 堆叠 | 绕线 | |

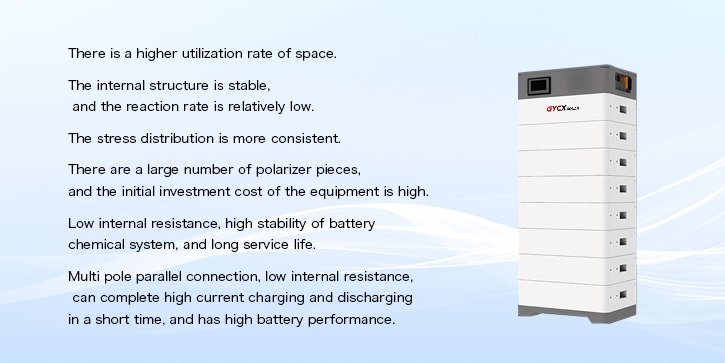

| 能量密度 | 高的. 空间利用率更高. | 降低. 由于形状和角度的影响, 空间越大, 利用率越低. |

| 结构稳定性 | 更高. 内部结构稳定, 并且反应速率比较低. | 降低. 内部充放电反应速率不均匀. |

| 安全 | 安全性高. 应力分布更加一致. | 降低. 可能影响使用质量的潜在问题, 比如掉粉等, 极扩张, 和膈肌拉伸, 容易发生在弯曲点. |

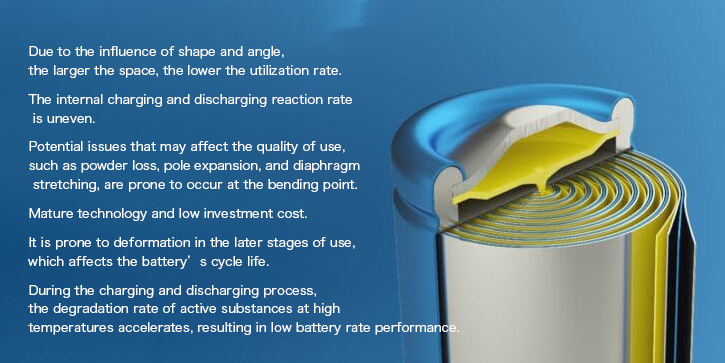

| 流程成熟度 | 低的. 偏光片数量较多, 且设备初期投资成本高. | 高的. 技术成熟、投资成本低. |

| 循环寿命 | 更长. 内阻低, 电池化学体系稳定性高, 使用寿命长. | 较短. 使用后期容易变形, 这会影响电池的循环寿命. |

| 快充适配 | 易于适应. 多极并联, 内阻低, 可在短时间内完成大电流充放电, 并具有高电池性能. | 适应性差. 在充电和放电过程中, 高温下活性物质的降解速度加快, 导致电池倍率性能低下. |

不同的电池类型采用不同的制造工艺:

软包电芯: 两种技术均被使用, 取决于电池制造商. 堆叠技术经常被使用,因为其灵活的形状适合堆叠结构.

叶片细胞: 采用堆叠技术设计和生产.

方形电池: 堆叠和卷绕两种工艺均可. 现在, 市场主要以绕线工艺为主, 并且技术正在向堆叠过渡.

圆柱形电芯: 作为一个成熟的产品, 它一直采用缠绕工艺.

这些工艺选择体现了电池设计之间的综合考虑, 制造效率, 和电池性能要求.

采用堆叠技术的锂离子电池电芯比卷绕技术具有优势

电芯堆具有更高的电池能量密度

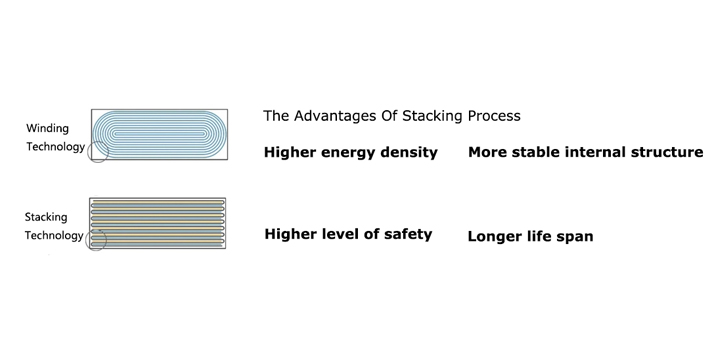

通过堆叠技术形成的锂离子电池具有更高的能量密度, 内部结构更稳定, 安全性更高, 和更长的使用寿命.

绕线工艺有弧形棱角, 与堆叠电池相比,空间利用率较低. 然而, 堆叠式锂电池可以充分利用电池的边角空间. 所以, 当单元设计体积相同时, 电池堆形成的电芯能量密度更高.

与卷绕电池相比, 堆叠结构的能量密度可提高约 6%.

内部结构更稳定

与卷绕电池相比, 不存在电堆电池边角内应力不均的问题. 电池重复使用期间, 每层膨胀力相似. 因此即使在电池使用过程中堆叠过程可能会扩大, 每层整体膨胀力相似, 因此电池堆的外部可以保持平整,电池内部的稳定性也很高.

卷绕电池使用过程中, 当锂离子流动和嵌入时, 正极和负极都会膨胀. 在绕线过程的拐角处, 内外层内应力不一致. 会造成果冻卷电池波浪形变形. 这种变形会导致电池界面性能恶化, 电流分布不均匀, 并加速电池内部结构的不稳定.

安全性更高

绕组两端的涂层材料容易发生明显的弯曲变形, 且弯曲处容易掉粉, 毛刺, 以及其他现象. 严重时, 它可能会导致电池内部短路, 导致不受控制的热量产生.

电极板和隔膜容易产生应力不均匀, 从而产生皱纹. 电极板的膨胀和收缩以及隔膜的拉伸会导致电池单元变形. 堆叠电芯受力均匀,两端不存在弯曲问题. 这样, 电堆电池安全性更高.

寿命更长

众所周知, 当电压和时间一定时, 电阻越大, 产生的热量越少. 电阻越小, 产生的热量越少.

电池堆单极耳数量较多, 是卷绕电池的两倍.

极耳越多, 电子传输距离越短,电阻越低. 所以, 电堆电池单元发热量小. 然而, 卷绕电池容易变形, 扩张, 以及其他问题, 这会影响电池的性能.

因此与卷绕电池相比, 堆叠式锂电池的寿命相对较长.

堆叠电池与卷绕电池相比的缺点

投资成本高

一条生产线所需层压机的数量与电芯数量有关.

按价格计算 3-3.5 单条生产线万元/台, 初期投资成本太高. 并且卷绕电池技术已经成熟, 并且相应的价格也比较低.

成品率低

卷绕电池切割技术成熟, 每个电芯只需要切割一次正负极, 难度相对较低. 所以产品合格率也相应高.

堆叠电池每个电芯有数十个小片, 每个都有多个切割面, 导致产品质量难以控制. 所以产品的良率较低.

难以控制

仍然是工艺技术的问题. 卷绕电池只有两个极片, 每个电池只需要两个点焊, 易于控制.

堆叠式电池有大量堆叠的电极, 很容易导致虚焊. 因为所有的极片都需要点焊到一个焊点上进行固定, 操作困难.

绕线过程控制速度, 紧张, ETC. 卷绕切割好的正极片和负极片的电极片, 以及分离器和其他部件在一起. 这一特性使得卷绕工艺只能生产规则形状的锂电池.

叠片电池的叠片过程是将正极片交替叠放, 负极片, 和隔板通过机器形成堆叠式电芯. 该工艺可生产规则或不规则形状的锂电池, 设计和操作具有更高的灵活性.

如何选择技术路线? 堆叠还是缠绕?

从制造效率和良率来看, 堆积增长是最快的. 随着电芯厂商对堆叠电池技术的发展以及电池企业技术的不断创新, 市场正在朝着超级堆叠设计的方向发展 + 刀片电池解决方案. 可以认为这部分潜力最大.

从不同类型电池采用的技术发展方向来看, 软包电池采用堆叠技术正在成为趋势且势不可挡.

卷绕工艺标准化需要单体电池制造速度的提升. 方形电池将继续使用卷绕技术,但尺寸不会发展. 但如果是方壳叠层尺寸, 应使用堆叠过程.

对于消费类电池, 除了电池容量和性能之外, 制造商将更加注重提高使用效率. 所以, 对绕线技术有很高的要求.

用于动力电池, 大模组、大电芯将是选择趋势. 堆叠工艺可以更好地发挥其效率优势, 可靠性, 以及其他方面.

卷绕电池的内阻比较高, 为了显着减少它, 对设备能力和质量控制要求高. 这也会增加成本.

电堆电池具有扁平电池结构, 内阻低, 空间利用效率高. 全球十大锂电池企业, 代表为 比亚迪, 全部遵循堆叠路线.

如果您还有任何疑问或想知道哪种电池是最佳选择, 请立即联系我们!

接触 吉克斯太阳能 立即了解更多锂电池技术!